INSTRUKCJA Montażu i eksploatacji uszczelnień dławnicowych pomp

• Grubość szczeliwa musi odpowiadać przestrzeni komory dławnicowej. Zastosowanie szczeliwa o mniejszej grubości powoduje obniżenie szczelności,

natomiast założenie grubszego obniża jego trwałość.

• Przed założeniem nowego szczeliwa należy gruntownie oczyścić całą komorę dławnicową.

• Nie wolno zakładać szczeliwa spiralnie, gdyż część szczeliwa będzie ściśnięta

nadmiernie, a części zbyt luźno. Ma to ujemne skutki dla prawidłowej pracy szczeliwa

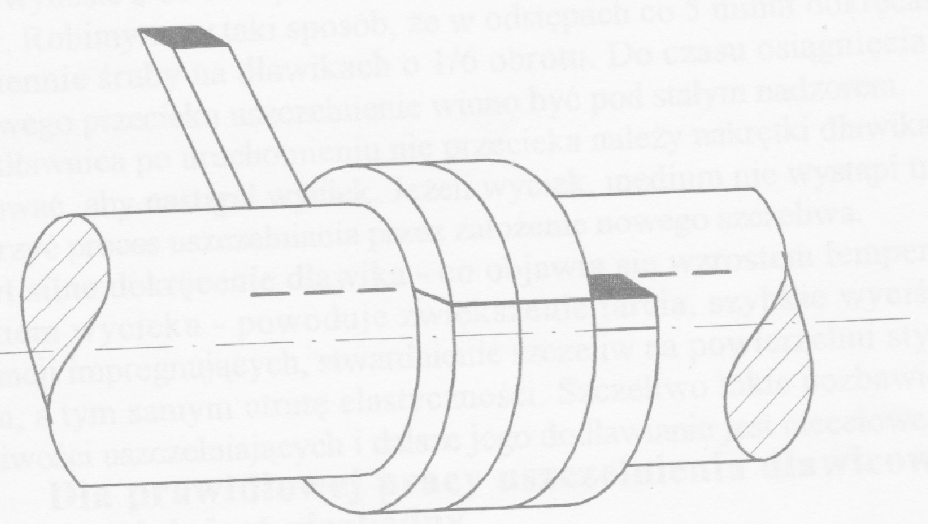

Szczeliwo należy ciąć tak, aby po nawinięciu wokół wałka powierzchnie stykowe były do siebie równoległe. Uzyskuje się to drogą cięcia wzdłuż osi wału nawiniętych na nim dwóch lub trzech zwoi szczeliwa (patrz rysunek).

Dla uproszczenia procesu cięcia i zapobieżenia tępienia się noża, korzystne jest wykonanie dla tego celu drewnianych wzorców o średnicy wału w obszarze

komory dławnicowej. Można też używać specjalnych przyrządów do przycinania szczeliw.

• Pierścienie szczeliwa układa się w komorze dławnicowej w taki sposób, aby miejsca przecięcia każdego pierścienia leżały przesunięte względem siebie o 90.

• Najkorzystniejsze jest zakładanie pierścieni uformowanych (sprasowanych) poza dławnicą. W takim przypadku praska winna mieć średnicę 0,05mm większą od średnicy wałka i tej samej wielkości podwymiar dla średnicy komory dławnicowej.

• Przy szczeliwach nie formowanych w prasce, zakładanych bezpośrednio w dławnicy, pierścień utworzony z odciętego kawałka sznura wsuwa się u wlotu dławnicy – wkładając w pierwszej kolejności końce pierścienia – a następnie za pomocą dwudzielnej tulei dosuwa w głąb tak długo, aż osiądzie na dnie komory.

Z kolejnymi pierścieniami postępujemy w ten sam sposób, lekko je dociskając do poprzednio ułożonych szczeliw z równoczesnym obracaniem wału, celem uformowania się poszczególnych pakunków w dławnicy. Po włożeniu ostatniego pierścienia uszczelniającego zakłada się dławik, dokręca śruby palcami, albo bardzo lekko kluczem, a następnie kilkakrotnie obraca wałem dla ostatecznego uformowania się całego zestawu pakunków w dławnicy.

• Dla zapewnienia prawidłowego prowadzenia dławika, wypełnienie pierścieniami uszczelniającymi powinno być mniejsze od długości dławnicy przynajmniej o ½ grubości szczeliwa.

• W pierwszym okresie po uruchomieniu pompy szczeliwo musi przepuszczać – nawet wówczas, gdy jest to wyciek duży. W tym czasie następuje wzrost objętości pakunku na skutek rozszerzalności cieplnej i absorpcji medium, co powoduje zwiększenie docisku szczeliwa do wału. Jest to wstępna samoregulacja

szczelności dławnicy. Po 15 minutach przystępujemy do ustalenia prawidłowego wycieku, który winien wynosić 2 do 5 kropel na każde 10mm średnicy wału w ciągu jednej minuty. Robimy to w taki sposób, że w odstępach co 5 minut dokręcamy przemiennie śruby na dławikach o 1/6 obrotu. Do czasu osiągnięcia

właściwego przecieku uszczelnienie winno być pod stałym nadzorem.

• Jeżeli dławnica po uruchomieniu nie przecieka należy nakrętki dławika poluzować, aby nastąpił wyciek. Jeżeli wyciek, medium nie wystąpi trzeba powtórzyć proces uszczelniania przez założenie nowego szczeliwa. Zbyt silne dokręcenie dławika – co objawia się wzrostem temperatury i brakiem wycieku – powoduje zwiększenie tarcia, szybkie wyciśnięcie substancji impregnujących, stwardnienie szczeliw na powierzchni styku z wałem, a tym samym utratę elastyczności. Szczeliwo takie pozbawione jest właściwości uszczelniających i dalsze jego dodławianie jest niecelowego. Dla prawidłowej pracy uszczelniania dławicowego wyciek jest niezbędny!

• W czasie eksploatacji pomp należy sprawdzać przecieki przynajmniej raz na dobę. Jeśli są większe od pożądanych, ustalamy ich wielkość zgodnie z zasadami podanymi w punkcie 9.

• Całkowite dociągnięcie dławika w czasie eksploatacji nie może być większe od 40% długości pakunków. Po osiągnięciu tej wielkości szczeliwo należy wymienić. Nie zaleca się dokładania nowych pierścieni celem wydłużenia zestawu. Szczeliwo bowiem wyrządza najwięcej szkód w końcowym okresie eksploatacji, gdy pozbawione jest środków smarnych oraz ma w sobie cząstki cierne wychwycone z medium i produktów zużycia wału. Trwałość i skuteczność uszczelnienia zależy przede wszystkim od dobrego montażu i prawidłowej eksploatacji!!!

Błędy montażowe

Pompy (sznury)

• Ciasne pasowanie okularu dławika w komorze dławnicowej

• Brak kontroli stopnia sprężania pakunku

• Brak możliwości odprężenia się pakunku

• Zbyt duża ilość pakunku wprowadzona do komory dławnicowej

• Brak możliwości regulacji dławika

• Brak właściwego prowadzenia dławika

• Skorodowane śruby mocujące dławik

• Brak kontroli stopnia sprężenia pakunku

• Zbyt mocne początkowe sprężenie pakunku

• Nadmierne zużycie szczeliwa w momencie rozruchu

• Możliwość przetkania kanałów wody chłodzącej

• Powstanie znacznych przyrostów temperatury na styku pakunek-tuleja

ochronna wału

• Zbyt mocne sprężanie pakunku podczas ruchu pompy

• Punkty jak wyżej

• Zbyt krótkie przycięcie szczeliwa

• Możliwość jego zakleszczenia się na tulei ochronnej wału

• Szybsze zużycie szczeliwa

• Brak właściwej regulacji dławika

• Regulacja dławika bez odcięcia wody chłodzącej na dławik

• Brak możliwości obserwacji wycieku

• Stosowanie tulei ochronnych z materiału nieodpowiedniego dla

medium

• Korozja tulei

• Stosowanie zniszczonych tulei

• Szybkie zużycie szczeliwa

Zasady pakowania pomp i armatury – najczęściej

popełniane błędy i nieprawidłowości

Pompy/Mieszalniki/Reaktory

• Zły stan techniczny – bicia

• Zniszczone tuleje ochronne, wały

• Stosowanie tulei ochronnych z materiału nieodpowiedniego dla medium

• Niewłaściwe luzy dławika w komorze dławnicowej

• Niewłaściwe luzy wału w komorze dławnicowej

• Skorodowane śruby mocujące dławik

• Pozostawienie w komorze dławnicowej resztek starego szczeliwa

• Niewłaściwe przycięcie szczeliwa

• Użycie szczeliwa o niewłaściwym rozmiarze

• Złe wprowadzenie szczeliwa

• Wprowadzenie zbyt dużej ilości warstw szczeliwa do komory

• Zbyt mocne początkowe sprężenie pakunku

• Zbyt mocne sprężenie pakunku podczas ruchu pompy

• Regulowanie dławika bez odcięcia wody chłodzącej podawanej na dławik

• Brak docisku kolejnych warstw szczeliwa – mieszalniki, reaktory

• Brak zachowania zalecanej kolejności szczeliw w przypadku systemu pakunków

Armatura

• Zły stan techniczny – bicia

• Zarysowania, korozja wrzecion

• Niewłaściwe luzy dławika w komorze dławnicowej

• Niewłaściwe luzy wrzeciona w komorze dławnicowej

• Pozostawienie w komorze dławnicowej resztek starego szczeliwa

• Niewłaściwe przycięcie szczeliwa

• Brak docisku kolejnych warstw szczeliwa

• Zbyt słabe początkowe sprężenie pakunku – dla wysokich parametrów

Zalecane szczeliny:

• Pompy; wał – komora 0,03s

• Armatura; wrzeciono – komora 0,02s

• Dopuszczalne bicia 0,001d

• Dopuszczalna chropowatość 2,5µm Zawory regulacyjne 1,0 µm

SKONTAKTUJ SIĘ Z NAMI

Jeśli masz pytania, potrzebujesz pomocy lub chcesz uzyskać więcej informacji, zachęcamy do kontaktu z naszym zespołem. Jesteśmy dostępni, aby odpowiedzieć na wszelkie zapytania i zapewnić Ci wsparcie na najwyższym poziomie. Skorzystaj z poniższego formularza kontaktowego lub zadzwoń do nas bezpośrednio, aby szybko uzyskać potrzebne informacje. Czekamy na Twoją wiadomość!